04/06/2024

Công nghệ bê tông asphalt tái chế nguội tại trạm trộn di động

Tái chế vật liệu cào bóc mặt đường bê tông asphalt (Reclaimed Asphalt Pavement - RAP) đang ngày càng được sử dụng nhiều, vì hiệu quả đem lại về mặt kinh tế, kỹ thuật và môi trường. Trong đó, công nghệ tái chế nguội vật liệu RAP tại trạm trộn di động là giải pháp công nghệ được nhiều nhà thầu lựa chọn hiện nay ở Mỹ, Trung Quốc, Nhật Bản...

1. Khái quát các công nghệ bê tông asphalt tái chế nguội

Tái chế vật liệu lớp mặt bê tông asphalt cũ RAP (Reclamed Asphalt Pavement) là một trong những giải pháp công nghệ đem lại hiệu quả trong xây dựng mặt đường. Tái chế đang ngày càng được sử dụng nhiều hơn vì những ưu điểm sau: Giảm chi phí xây dựng, bảo tồn cốt liệu và chất kết dính, bảo tồn kích thước hình học mặt đường hiện có, bảo vệ môi trường, bảo tồn năng lượng. Các kỹ thuật tái chế khác nhau có thể sử dụng để giải quyết các yêu cầu cụ thể của mặt đường và kết cấu mặt đường. Bốn phương pháp tái chế chính được sử dụng phổ biến nhất theo Hiệp hội Tái chế và tái chế nhựa đường (ARRA) là tái chế nóng, tái chế nóng tại chỗ, tái chế nguội và cải tạo toàn bộ chiều sâu kết cấu.

Việc lựa chọn một kỹ thuật cụ thể phụ thuộc vào các vấn đề về kỹ thuật (như hư hỏng của mặt đường và cường độ kết cấu), sự sẵn có của thiết bị cần thiết, nhà thầu có kinh nghiệm, chi phí ban đầu, tác động của việc thi công đến giao thông và chi phí bảo trì dài hạn. Những phát triển công nghệ đáng kể về thiết bị tái chế (đặc biệt là thiết bị nghiền) và quy trình tái chế đã diễn ra trong nhiều thập kỷ qua. Tính năng của mặt đường tái chế nhìn chung đã đạt yêu cầu. Nhiều quy trình tái chế đã cho thấy sự tiết kiệm chi phí đáng kể. Ở Mỹ, nhiều luật liên bang và tiểu bang đã được ban hành để thúc đẩy việc tái chế mặt đường. Nhiều cơ quan đường cao tốc đã phát triển các tiêu chuẩn liên quan đến tái chế mặt đường cũng như các hướng dẫn về thiết kế kết cấu mặt đường tái chế.

Trong các phương pháp tái chế, tái chế nguội là một giải pháp công nghệ tái chế đem lại hiệu quả về kinh tế do không phải gia nhiệt vật liệu cào bóc mặt đường bê tông asphalt cũ RAP (Reclaimed Asphalt Pavement) trong quá trình sản xuất. Các nghiên cứu thực nghiệm hiện trường đã được thực hiện ở Mỹ cho thấy, giải pháp công nghệ này không chỉ đem lại hiệu quả trong việc hạn chế biến dạng hằn lún vệt bánh xe và nứt mỏi của mặt đường asphalt mà còn tăng hiệu quả và giảm chi phí vòng đời sử dụng của kết cấu mặt đường, bảo tồn nguồn tài nguyên không tái tạo và năng lượng. Do có những giá trị hiệu quả về kinh tế và tính bền vững, nên công nghệ tái chế nguội vật liệu RAP hiện đang được ứng dụng ngày càng nhiều ở Mỹ cho những kết cấu mặt đường ô tô cấp cao.

Hiện nay, hai công nghệ tái chế nguội vật liệu RAP đang được sử dụng phổ biến đó là: Công nghệ tái chế nguội tại chỗ (Cold In-place Recycling - CIR) và công nghệ tái chế nguội tại trạm trộn cố định (Cold Central Plant Recycling - CCPR). Các vật liệu được sử dụng cho công nghệ asphalt tái chế nguội bao gồm chất kết dính bitum bọt hoặc nhũ tương, các chất phụ gia hóa học (ví dụ: Vôi thuỷ hoá, xi măng hoặc tro bay) và nước.

1.1. Công nghệ tái chế nguội tại chỗ (Cold In-place Recycling - CIR)

Vật liệu mặt đường hiện có được tái sử dụng mà không cần sử dụng nhiệt. CIR xảy ra trong lòng đường được tái chế và sử dụng 100% mặt đường nhựa cũ hiện có (RAP). Thường không cần vận chuyển vật liệu (ngoại trừ chất tái chế hoặc chất kết dính) nên chi phí vận chuyển rất thấp. Chất kết dính nhựa đường dạng bọt hoặc nhũ tương nhựa đường được thêm vào theo tỷ lệ phần trăm khối lượng của RAP. Để cải thiện độ ổn định của hỗn hợp, có thể thêm xi măng poóc lăng, tro bay hoặc vôi sống. Quá trình này bao gồm nghiền vụn mặt đường hiện có, định cỡ vật liệu RAP, trộn chất tái chế, rải và lu lèn.

Việc sử dụng một dây chuyền tái chế, bao gồm bộ phận nghiền, sàng vật liệu và hệ thống trộn là khá phổ biến. Vật liệu đã qua xử lý được đựng trong một thùng chứa của thiết bị trộn, sau đó được rải và lu lèn chặt bằng thiết bị rải và lu như đối với hỗn hợp nóng thông thường. Độ sâu xử lý mặt đường thường từ 75 đến 100 mm. Những ưu điểm của tái chế nguội tại chỗ bao gồm: Cải thiện đáng kể cấu trúc, xử lý hầu hết các vết nứt trên mặt đường, cải thiện chất lượng xe, giảm thiểu vận chuyển và các vấn đề về chất lượng không khí.

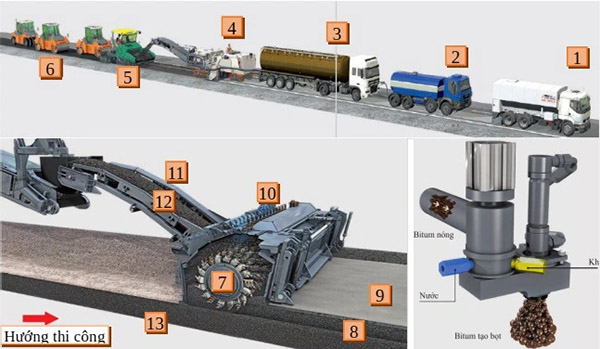

Ở Việt Nam, công nghệ CIR sử dụng nhũ tương kết hợp với xi măng hoặc bitum bọt kết hợp với xi măng đã được ứng dụng từ năm 2008 và đến nay Bộ GTVT đã ban hành ba tiêu chuẩn để hướng dẫn thiết kế thành phần, thi công và nghiệm thu cho hai công nghệ này là TCVN 13150-1:2020, TCVN 13150-2:2020, TCVN 13150-3:2024. Công nghệ cào bóc tái chế nguội tại chỗ bằng bitum bọt kết hợp với xi măng hiện nay được sử dụng ở Việt Nam là giải pháp công nghệ của Wirtgen, Hình 1 thể hiện dây chuyền công nghệ sản xuất và thi công hỗn hợp.

Hình 1. Công nghệ tái chế lớp mặt bê tông nhựa tại chỗ.

1. Xe rải xi măng, 2. Xe chở nước, 3. Xe chở bitum nóng, 4. Thiết bị cào bóc chuyên dụng, 5. Máy rải bê tông nhựa, 6. Hệ thống xe lu, 7 Trống cào, 8. lớp mặt bê tông nhựa bị cào bóc (RAP), 9. Xi măng được rải trước khi thi công, 10. Hệ thống phun ẩm và bitum bọt, 11. Băng chuyền, 12. Thiết bị tạo bitum bọt tích hợp trong thiết bị cào bóc mặt đường, 13. Bitum bọt.

Bộ phận chính của thiết bị tái chế là trống cào và rotor nghiền trộn được trang bị nhiều răng cào đặc biệt. Rotor (trống) quay về phía trước, nghiền vật liệu từ mặt đường hiện hữu. Chất kết dính bitum bọt được tạo ra bằng việc phun 1,5 - 2,5% nước vào bitum nóng ở nhiệt độ 160 - 180°C trong buồng trương nở dẫn đến hình thành bọt một cách tự nhiên. Các dự án tái chế mặt đường bê tông asphalt cũ bằng công nghệ bitum bọt kết hợp với xi măng đã được thực hiện với chiều sâu tái chế hiệu quả trung bình từ 12 - 18 cm, hàm lượng bitum bọt trung bình 2,5 - 4,5%, hàm lượng xi măng từ 1,0 - 1,5% (Lê Trung Hiến, 2017; Phạm Hồng Thái, 2018). Với công nghệ cào bóc tái chế nguội sử dụng nhũ tương kết hợp với xi măng sử dụng chủ yếu là công nghệ của Sakai, với công nghệ này, nhũ tương CSS-1 thường được sử dụng với tỷ lệ khoảng 4,0 - 5,0%, xi măng sử dụng khoảng 1,0 - 1,5%. Với công nghệ này, chiều sâu tái chế trung bình hiệu quả khoảng 12 - 20 cm.

1.2. Công nghệ tái chế nguội vật liệu RAP ở trạm trộn (CCPR)

Cũng cho phép sử dụng 100% vật liệu RAP. Tuy nhiên, công nghệ CCPR có khác biệt so với công nghệ CIR ở chỗ, vật liệu RAP được cào bóc từ mặt đường asphalt cũ được vận chuyển, nghiền, sàng phân loại để đảm bảo yêu cầu về thành phần cấp phối hạt sau đó tiến hành phối trộn với chất kết dính và phụ gia ở một trạm trộn cố định. Do quá trình sản xuất hỗn hợp asphalt tái chế nguội CCPR được thực hiện ở trạm trộn nên sẽ thuận tiện cho các ứng dụng dự án và giúp cho việc kiểm soát chất lượng vật liệu hỗn hợp tái chế được tốt hơn. Ngoài ra, công nghệ CCPR sẽ cho phép sử dụng lớp asphalt tái chế có chiều dầy lớn hơn và phạm vi ứng dụng cũng rộng hơn so với công nghệ CIR. Chiều dầy một lớp CCPR phổ biến từ 10 - 20 cm và có thể thi công thành nhiều lớp để tăng tổng chiều dầy lớp kết cấu sử dụng. Với nhiều kinh nghiệm thực tế trong lĩnh vực tái chế nguội, Hiệp hội Tái chế (ARRA) (2015) đã phát triển các phương pháp thiết kế hỗn hợp mới cho hỗn hợp tái chế nguội với chất kết dính nhựa đường dạng bọt và nhũ tương, nhằm xác định lại các yêu cầu vật liệu và tiêu chí làm việc cho hỗn hợp nhựa đường.

Có thể thấy rằng, hiện nay công nghệ bê tông asphalt tái chế nguội được coi là một giải pháp công nghệ phục hồi bền vững và hiệu quả về chi phí. Tuy nhiên, những nghiên cứu so sánh hiệu quả của công nghệ tái chế nguội tại chỗ và tái chế nguội tại trạm trộn về tính năng kỹ thuật, chi phí vòng đời và lợi ích môi trường vẫn còn hạn chế. Những nghiên cứu đánh giá này sẽ giúp cho các cơ quan quản lý, nhà đầu tư, nhà thầu lựa chọn công nghệ tái chế nguội phù hợp với điều kiện thực tế. Xuất phát từ yêu cầu thực tế này, việc triển khai nghiên cứu đánh giá để ứng dụng công nghệ tái chế nguội bê tông asphalt tại trạm trộn di động ở Việt Nam là cần thiết, có ý nghĩa khoa học và thực tiễn, có tính thời sự nhằm từng bước tiếp cận công nghệ hiện đại để đạt được mục tiêu xây dựng kết cấu mặt đường có chi phí hợp lý, ít ảnh hưởng đến môi trường, tiết kiệm tài nguyên và giúp cho việc kiểm soát chất lượng được tốt hơn.

2. Một số kết quả nghiên cứu bước đầu ứng dụng công nghệ tái chế nguội bê tông asphalt ở trạm trộn

Năm 2022, nhóm nghiên cứu Trường Đại học GTVT đã thực hiện đề tài nghiên cứu khoa học của Bộ GTVT về "Nghiên cứu công nghệ tái chế nguội bê tông asphalt tại trạm trộn và khả năng ứng dụng trong xây dựng đường ô tô ở Việt Nam". Kết quả nghiên cứu của đề tài đã thiết kế, chế tạo được hỗn hợp bê tông asphalt tái chế nguội 100% RAP sử dụng nhũ tương và xi măng tại trạm trộn. Các chỉ tiêu kỹ thuật của hỗn hợp thiết kế đều thỏa mãn theo AASHTO MP31 (Bảng 1).

Bảng 1. Các thông số đạt được của hỗn hợp bê tông asphalt tái chế nguội

|

Chỉ tiêu |

Kết quả thí nghiệm |

Mức yêu cầu |

|

Độ ổn định Marshall, (kN) |

8,6 |

Tối thiểu 5,56 |

|

Độ ổn định Marshall còn lại |

0,86 |

Tối thiểu 0,7 |

|

Độ bong bật, (%) |

1,2 |

Tối đa 7% |

|

Mô đun đàn hồi kéo gián tiếp MR, (MPa) |

3.000 - 4.000 |

- |

|

Mô đun đàn hồi tĩnh E, (MPa) |

|

- |

|

15°C |

600 - 700 |

- |

|

30°C |

350 - 400 |

- |

|

60°C |

260 - 320 |

- |

|

Mô đun đàn hồi động |E*|, (MPa) |

2.500 - 3.000 |

- |

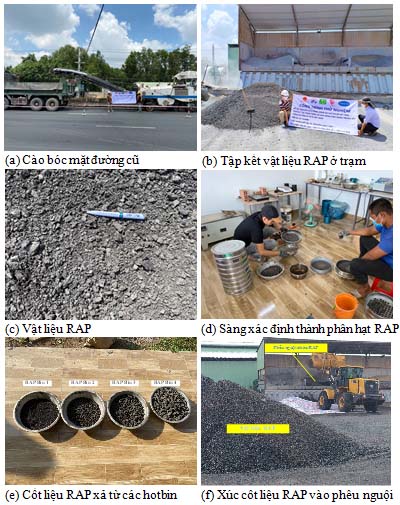

Dựa trên các kết quả nghiên cứu thực nghiệm trong phòng, nghiên cứu tiến hành sản xuất và thi công thí điểm hiện trường đánh giá công nghệ. Quá trình sản xuất hỗn hợp asphalt tái chế nguội ở trạm trộn được thực hiện theo các bước sau:

- Cào bóc mặt đường cũ;

- Vận chuyển vật liệu RAP về trạm trộn;

- Thiết kế và sản xuất hỗn hợp ở trạm trộn;

- Vận chuyển hỗn hợp ra công trường và thi công.

Hình 2. Qúa trình sản xuất và thi công hỗn hợp tái chế nguội ở trạm trộn.

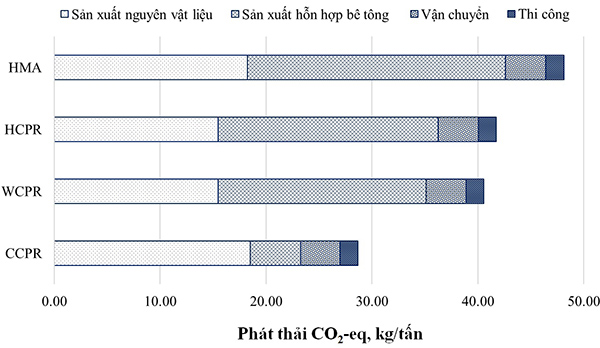

Để đánh giá hiệu quả về mặt môi trường của công nghệ, nghiên cứu tiến hành tính toán mức độ tiêu thụ năng lượng và mức phát thải khí nhà kính của công nghệ CCPR. Kết quả tính toán được so sánh với hỗn hợp bê tông asphalt nóng truyền thống (HMA), bê tông asphalt tái chế nóng 20% RAP (HCPR) và hỗn hợp bê tông asphalt tái chế ấm 20% RAP (WCPR). Kết quả tính toán lượng phát thải CO₂ được thể hiện như ở Hình 3 cho thấy, các công nghệ tái chế nguội, tái chế ấm và tái chế nóng cho phép giảm phát thải khí nhà kính lần lượt là 40,4%, 15,7% và 13,3% so với công nghệ HMA truyền thống.

Hình 3. Tổng lượng phát thải CO₂-eq của các công nghệ bê tông asphalt.

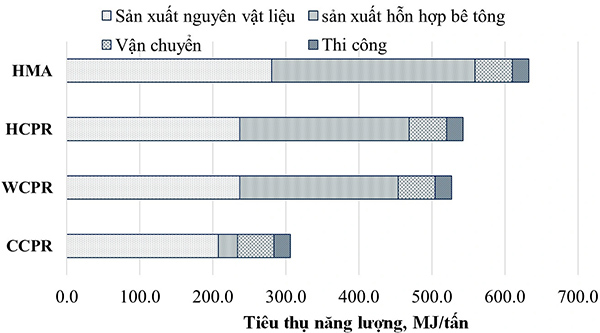

Ngoài ra, tổng mức tiêu thụ năng lượng của công nghệ CCPR cũng cho thấy thấp hơn so với các công nghệ HMA, HCPR, WCPR.

Hình 4. Tổng mức tiêu thụ năng lượng của các công nghệ bê tông asphalt.

Kết quả thể hiện Hình 4 cho thấy, công nghệ tái chế nguội do sử dụng 100% RAP và không cần tiêu tốn năng lượng gia nhiệt cốt liệu và RAP đã cho phép giảm tiêu thụ năng lượng trên 40% so với công nghệ tái chế ấm, tái chế nóng và giảm trên 50% so với công nghệ nóng truyền thống.

3. Kết luận

Từ những kết quả nghiên cứu thực nghiệm trong phòng, thực nghiệm hiện trường và đánh giá mức tiêu thụ năng lượng và mức phát thải khí nhà kính của công nghệ CCPR cho thấy rằng, đây là giải pháp công nghệ đem lại nhiều hiệu quả về mặt kinh tế, kỹ thuật và môi trường. Đối với ngành công nghiệp mặt đường bê tông asphalt thì đây có thể coi là giải pháp công nghệ xây dựng "xanh" đáp ứng được các yêu cầu về giảm phát thải khí nhà kính.

VLXD.org (TH/ TC Giao thông)